- · 《硬质合金》投稿方式[10/30]

- · 《硬质合金》数据库收录[10/30]

- · 《硬质合金》期刊栏目设[10/30]

- · 《硬质合金》杂志社刊物[10/30]

- · 《硬质合金》杂志社收稿[10/30]

- · 《硬质合金》编辑部征稿[10/30]

- · 硬质合金版面费是多少[10/30]

综述:高熵合金的增材制造(四)(2)

作者:网站采编关键词:

摘要:晶间热裂纹在SLM制备 CoCrFeNi HEA的时候,不管工艺参数如何都会发生。Sun等人观察了在CoCrFeNi HEA中裂纹周边的合金元素的分布,这表明在这一合金中热裂纹

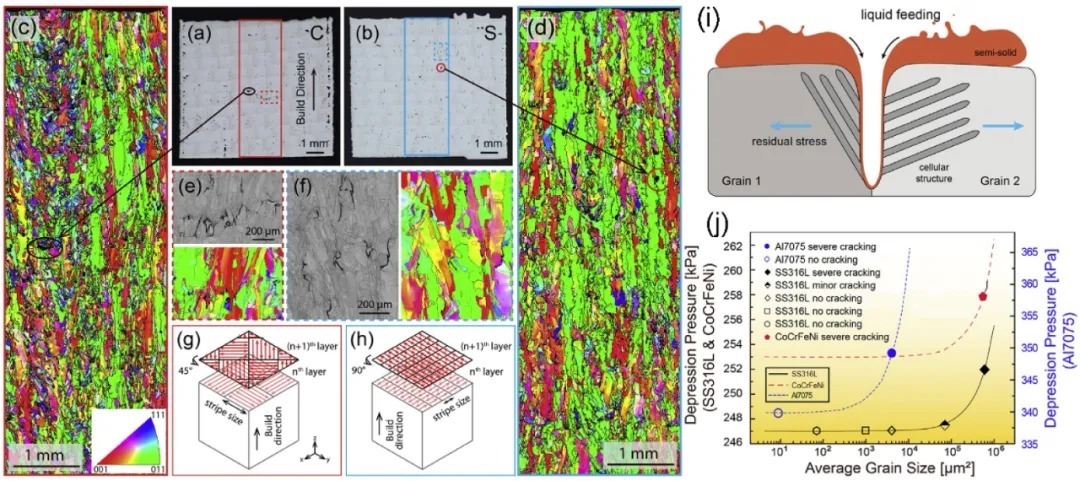

晶间热裂纹在SLM制备 CoCrFeNi HEA的时候,不管工艺参数如何都会发生。Sun等人观察了在CoCrFeNi HEA中裂纹周边的合金元素的分布,这表明在这一合金中热裂纹也许不会由于元素偏析造成液相薄膜的形成。为了证明这一问题,对沉积态的样品(S和C)的横截面沿着制造方向进行金相观察,见下图ab所示。样品的显微组织由粗大的柱状晶且伴随着晶间裂纹,见下图6c-f。样品C和S采用棋盘的模式和条带的扫描策略进行打印,见下图6g和h。Sun等人示意的给出了热裂纹的形成机制,见下图6中的i。在凝固的时候,热收缩诱导的残余拉应力平行于晶粒边界。位错森林在沉积态中的胞状结构中的存在也表明了残余应力的高水平。在凝固的最后阶段,当液相供给在蘑菇区不充分的时候,一些热裂纹会形成以适应这一残余拉应力。此外,他们发展了一个模型,通过考虑蘑菇区塌陷区的压力(基于Rappaz-Drezet-Gremaud (RDG)准则,来量化晶粒尺寸对SLM制造过程中的热裂纹的影响。下图6J中的结果显示一旦晶粒尺寸超过了热裂纹的形成 104 μm2,这是SLM制造CoCrFeNi HEA的数值。同CoCrFeNi HEA相似,据报道 CoCrFeMnNi HEA也在SLM制造过程中容易产生热裂纹,不管工艺参数如何,都会产生裂纹。

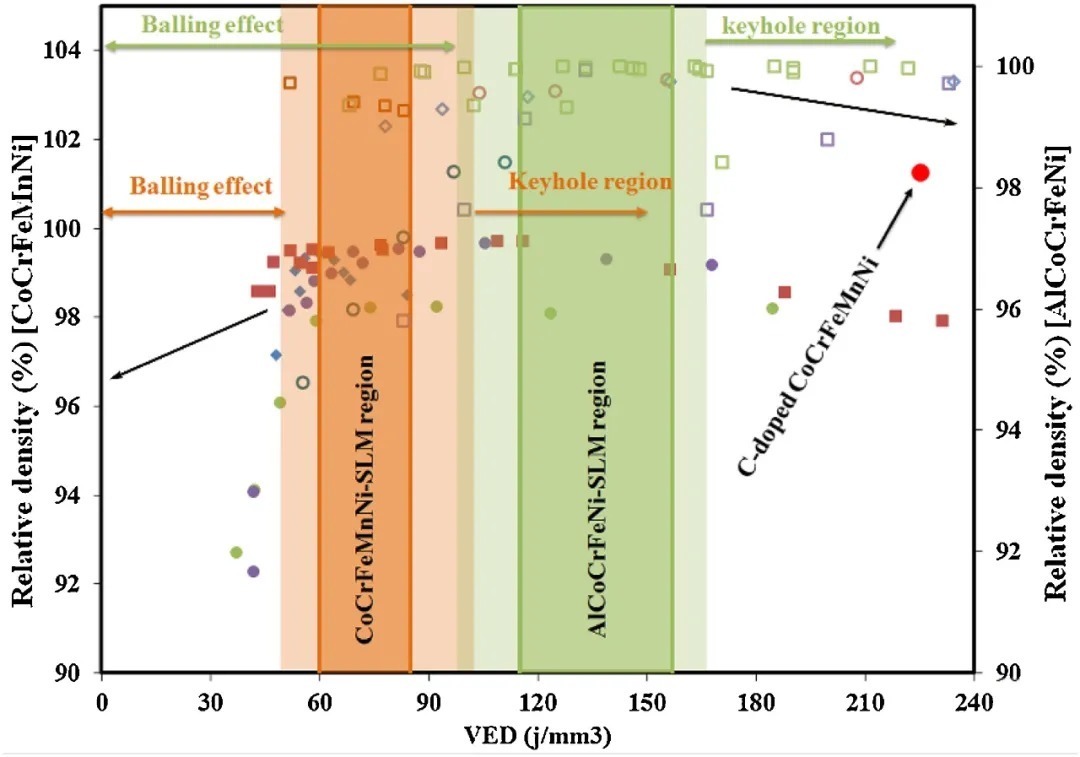

在SLM制造的过程中,激光的体积能量密度为:

VED=P/(vht)

此处的 P、v、 h 和 t 分别为激光功率、扫描速度、扫描间距和层厚度,这些参数对HEAs的传热和凝固行为至关重要。在VED的数值较低的时候,裂纹、气孔和分层会在SLM制造HEAs的时候会发生。不充分的VED或过度的扫描速度会导致熔池的不稳定性,如球化。一个充分的VED,在适合的相对的低的扫描速度下会增加温度和提高熔池的流动性。高温也会让足够的熔池金属形成膨胀和提高层层之间的连接和致密化。在另外一个方面,过渡的能量输入会增加飞溅和金属自熔池的蒸发,这是主导匙孔模式和导致不规则的空穴,也称之为匙孔气孔。因此,优化的VED也许可以用来定义每一HEA来打印出高质量的产品且具有最小的可能存在的缺陷。SLM打印的CoCrFeMnNi和 AlCoCrFeMnNi HEA系统的相对密度随着VED的变化见下图7所示。VED的范围同球化效应、匙孔气孔相关。然而,非常明显的是打印一个无缺陷的HEA并不是只同VED的数值相关,同时还同每一个单独的参数相关,所以也需要必须进行仔细的选择。此外,化学成分也对优化VED的数值起到至关重要的作用。

2.8 AM打印HEAs的内在机制

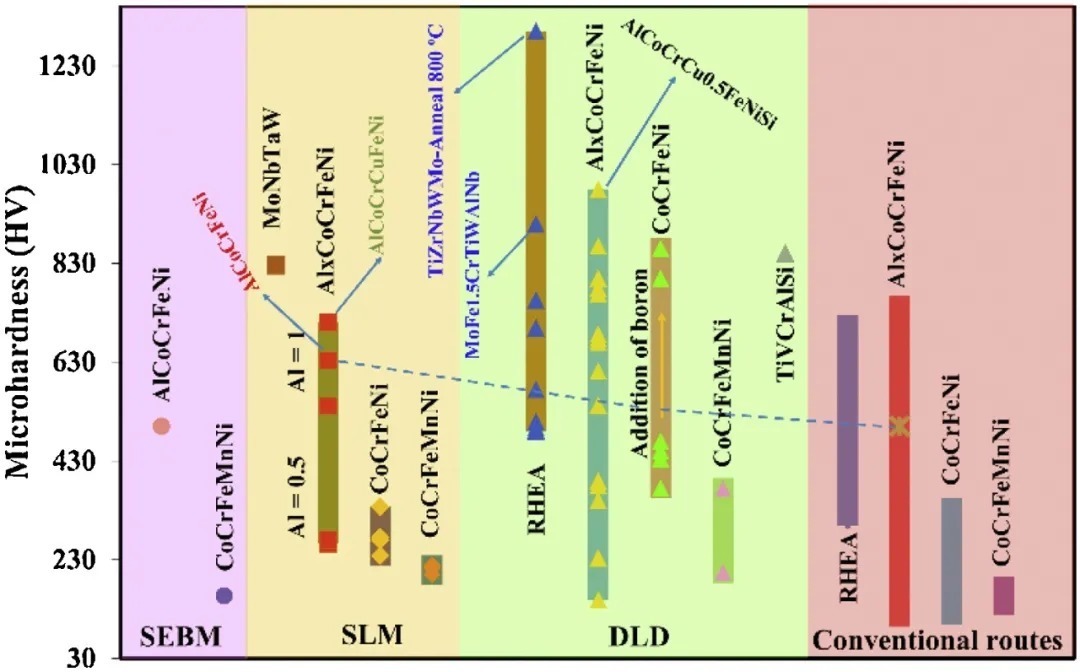

下图8显示的是不同HEA系统在采用DLD、SLM和SEBM工艺进行打印的时候同采用传统工艺进行制造的显微硬度数值的对比。HEAs的硬度取决于化学成分、相结构和在晶界处的析出相。合金在确定的化学成分的比较表明AM打印的HEAs并不会远远高于传统制造工艺的结果,如铸造、烧结和变形的HEA是,见下图8所示。需要注意的是,具有bcc相的HEAs具有比fcc为基础的HEAs的硬度更高。尤其是,难熔的TiZrNbWMo HEA在采用DLD工艺进行打印并通过800 °C@ 20 h进行退火处理之后呈现出在几乎所有的制造合金中最高的显微硬度。这一优异的显微硬度(1300 HV0.5)归因于在晶界析出的硬质的β-TixW1?x相。此外,这一合金显示出优异的高温软化抗力和即使是在1200 °C@ 20 h的条件下进行退火之后也能保持较高的硬度,为1200 HV0.5。

文章来源:《硬质合金》 网址: http://www.yzhjzzs.cn/zonghexinwen/2021/0908/589.html